目前機械制造工業是以切削、磨削與鑄鍛造三大加工工藝為主要支柱的。其中切削加工的應用比例高,約占機械加工總勞動的30%~40%,金屬切削液約占整個金屬加工液總量的52%。近年來,金屬切削加工技術發展迅速、日新月異,要求與之配套的切削液不斷更新換代,以適應機床切削的要求。

切削液的成分和主要功能是什么?不同產品對應的成分和配方是不同的。就切削液而言,不同功能的切削液配方極其不簡單,而且配方的復雜性相當高。因此,需要專業人員進行準備,不同金屬材料對應的產品成分也不同。切削液主要可以冷卻、潤滑、清潔和防止金屬生銹。使用時,為了使切削液形成穩定的膠體,將它與水按一定比例攪拌混合,形成乳液。就倒入車床加工而言,它不同于油性切削液,可以直接添加到機床上。

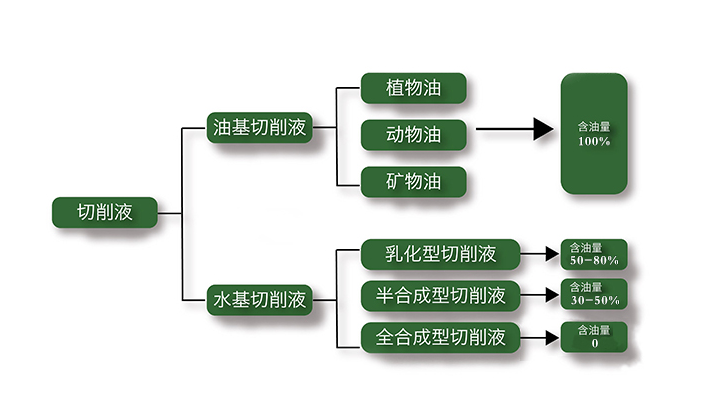

水基切削液是將濃縮液用大量水稀釋后使用,因而不會產生油煙和引發火災。水的比熱容大,熱導率高,汽化熱大,是非常優良的冷卻劑,且成本低廉。另外,加工后的脫脂清洗也比較簡單。和油基切削液相比,它的潤滑性、防銹性稍差,且易受細菌影響,發生腐蝕,排放后處理費用大。近年來,隨著潤滑劑、防銹劑和抗銹劑和抗菌劑等研究的深入和排放后處理工藝技術的完善,水基切削液在越來越多的場合取代了油基切削液。水基切削液分為乳化液、半合成液和合成液三種。

金屬切削液的主要成分

一、油性添加劑和極壓添加劑;其功能是滲透和潤滑金屬,降低金屬和切削液接觸界面的張力,防止對金屬工件造成損害

b、防銹添加劑,主要防止機床、刀具、金屬工件腐蝕。它是一種高極性化合物。

防霉添加劑,可防止細菌繁殖,起到殺菌作用。

防泡沫添加劑,防止金屬工件,加工中泡沫過多影響加工效果。

乳化劑,能使油基切削液排列吸附在油水界面上,降低油水界面張力。

那么金屬切削液的功能是什么?

一、冷卻效果;因為在加工金屬工件,時,刀具會與金屬工件,產生強烈的摩擦,從而產生高熱,導致工件變形和損壞。

B.潤滑的一般用途;在加工金屬工件,的過程中,刀具和工件表面之間會有很大的摩擦,切削液是減少這種摩擦的潤滑劑。從而減少工具和金屬工件的報廢

c、清潔功能;金屬工件在清洗過程中會產生鐵粉、磨料粉塵、油污等污垢,這些污垢容易吸附在金屬工件,刀具和砂輪表面,影響切割效果。

d、防銹效果;防止切削液在加工過程中腐蝕金屬工件和機床。如果沒有防銹功能,會導致工件腐蝕,影響效果。目前,大多數金屬切削液都會添加防銹劑。

|